在黑龙江通河县,由山西建投安装集团承建的200MW风储一体化项目正在加速推进。作为国家“双碳”重点工程,项目将安装36台6MW风机,配套建设220kV升压站和20MW/40MWh储能电站,建成后不仅有助于优化当地新能源布局,还将在创造就业、改善民生方面助力县域经济高质量发展。

战严寒抢工期 破局施工困境

面对通河县冬季-40℃极端低温和半年冻土期的双重挑战,项目团队构建全流程技术解决方案。在勘测环节,采用动态分组作业模式,通过人员轮换、设备保温与交叉校验相结合的方式,实现风机坐标精准控制,有效解决雪地勘测误差难题。施工阶段应用“材料改性—恒温养护”的混凝土综合防护体系,通过添加防冻剂优化配合比、使用篷布持续保温等措施,攻克严寒环境下混凝土强度达标的技术瓶颈。实施发电设备全系统耐寒升级,重点改造传动系统加热模块、控制系统保温性能及储能系统热管理方案,确保极端条件下的稳定运行。通过涵盖勘测、施工、设备三大维度的完整技术体系,混凝土质量合格率100%,设备可利用率达95%,工期较常规缩短10%。

技术攻坚赋能 保障工程品质

在地埋线路施工中,针对黑土层珍贵易损的特点,以及水稻田区域地下水位高、土质松软带来的施工风险,项目团队采用定向钻工艺体系。通过导向仪精准控制钻孔轨迹,避免重复开挖对土壤的扰动;配置具有护壁固孔功能的专用泥浆,有效防止塌孔事故;实施分级扩孔工艺,先导孔定位后逐步扩大孔径,最终拖入保护套管完成敷设,与传统开挖方式相比,施工占地面积减少80%,电缆敷设效率提升3倍,同时降低施工成本约10%,既最大限度保护了珍贵的黑土资源,又克服了松软地质条件下的施工安全隐患。

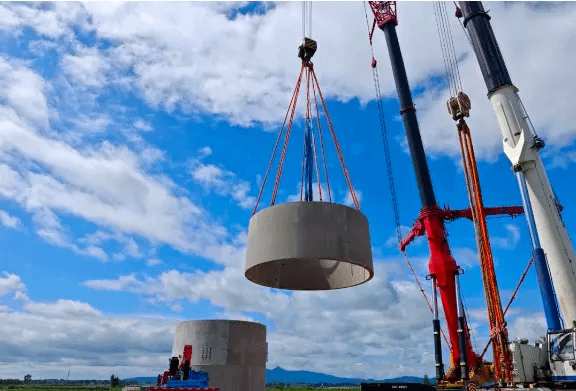

在首台空腔式风机基础浇筑施工中,项目团队实施“双精度”控制技术体系。针对传统模板安装周期长、精度差的痛点,应用模块化钢模板系统,通过标准化连接构件和单元化吊装工艺,显著提升模板拼装效率;针对锚索孔道施工精度要求高的特点,集成应用三维激光扫描实时监测技术,配合液压微调系统和预埋导向管定位装置,形成扫描、反馈、调节的闭环控制流程,大幅提高孔道垂直度精度,最终实现混凝土一次性浇筑成型,为后续风机安装提供了精准的基础定位基准。

在5.56MW风机吊装工程中,针对超160米高空吊装作业风险,项目团队应用智能定位与调平系统,通过激光水平仪实时监测塔筒水平度,配合塔筒调平垫片,确保安装精度控制在3毫米以内。面对超长叶片风振挑战,团队应用动态配平工艺,通过专用夹具系统控制叶片摆动,结合配重优化算法提升吊装稳定性。该工艺使98米叶片安装效率提升20%,螺栓一次性穿合率达100%。

目前项目进展顺利,升压站已具备带电条件,风场道路全部贯通,基础浇筑完成33台,风机吊装完成21台,集电线路施工进度达95%。项目投运后,预计年上网电量约5.73亿千瓦时,与同等规模燃煤电厂相比,每年可节约标准煤约17.7万吨,减少二氧化碳排放约50.26万吨,同时,项目配套的储能系统将有效平抑风电出力波动,提升电网消纳能力,优化能源结构,为区域环境改善和落实“双碳”目标提供有力支撑。