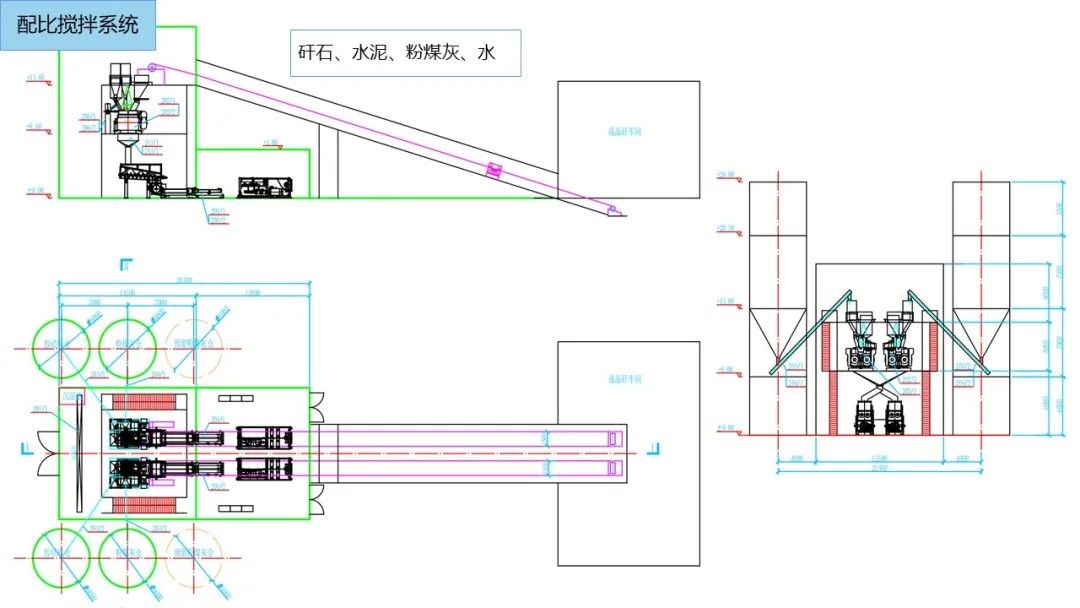

近日,由山西建投煤设院集团负责设计的三元煤业建(构)筑物下充填开采项目投入运行。该项目占地2.41公顷,设计内容包含矸石破碎仓储系统、配比搅拌系统、辅助充填系统和智能化充填控制系统。

项目实施的核心挑战在于其煤炭资源位于建筑物、水体和铁路“三下”压覆区域,传统的开采方式必然引发地表沉陷,严重威胁安全。为此,团队展开了全方位、定制化的深度设计攻坚,最终形成了以“膏体智填”为核心,“全固废”利用和“智能化”控制为两翼的系统化解决方案。

“全固废”点金术:变废为宝的绿色材料革命

为解决传统充填材料成本高、来源受限的问题,项目团队创造性地将环保压力转化为设计优势,研发并应用了“全固废”膏体配方。该工艺通过精确调控材料级配和浓度等关键参数,将矿区堆积的煤矸石、粉煤灰等固废转化为性能优良的充填材料,既保证了膏体的流动性、强度和稳定性,又实现了固废资源化利用。

为支撑这一创新工艺,团队配套建设了全封闭破碎筛分系统和智能配比搅拌站,并创新采用波状挡边带式输送机,构建了“破碎—输送—配比—搅拌—管道输送—采空区充填”的完整工艺链。该输送系统通过独特的波状挡边设计,显著提升了物料承载量和输送稳定性,杜绝了撒漏现象,同时以更小的占地面积实现了更高的输送能力,优化了场地布局。

这一以废治废的设计方案,结合高效的输送保障,不仅为膏体提供了稳定、经济的来源,更实现年消纳煤矸石47.10万吨、粉煤灰7.07万吨,有效解决了周边地区固体废弃物处理难题,为煤矿绿色生产提供了有力支撑,实现了资源释放与环境保护的设计双赢。

“毫米级”智控芯:精准智能充填系统

为实现“三下”区域开采所必需的毫米级沉降控制目标,项目团队在设计方案中深度集成了先进的智能化充填控制系统。该系统作为项目的“神经中枢”,融合了计算机、控制与通信技术,由通信系统、地面集控系统、管路闸阀和液位实时监控系统、生产管理系统以及视频监视系统等子系统构成,实现了地面集中控制、井下关键参数远程监测、故障预警及操作过程可追溯等核心功能。该智能控制系统的精确设计与稳定运行,有效保障了充填作业的质量和效率,成功将地表下沉量控制在10毫米以内,满足了安全开采的严格要求,同时提升了整体生产效率。

项目的成功实施带来了显著效益,设计区域成功释放可采储量898.17万吨,累计释放压覆资源19.5万吨,有效延长矿井服务年限达12.47年,将深埋地下的“呆滞资源”转化为了支撑企业可持续发展的坚实基础。

下一步,项目团队将不断优化技术方案,拓展应用场景,加速推进“全固废”膏体充填智能化技术的标准化进程与跨区域规模化应用,为煤炭行业安全、绿色、高效发展提供更强技术支撑。