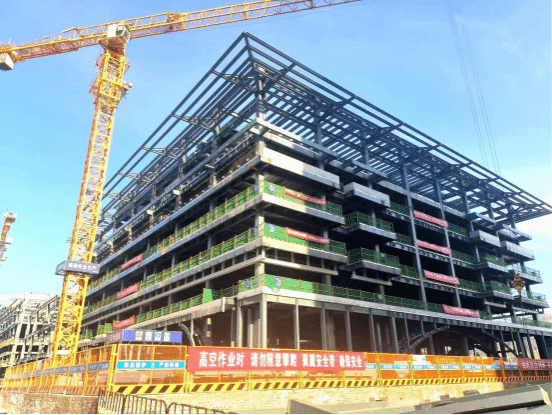

在吕梁市新区核心区域,一座融合现代建筑美学与文化地标功能的“吕梁三馆”正拔地而起。该项目是山西省重点工程,其档案馆、博物馆、地方文化展示馆钢结构加工制作及安装由山西建投钢构科工公司专业承建,总建筑面积约6.08万平方米,建成后将进一步丰富吕梁市市民文化生活,促进城乡融合发展,对打造宜居、宜业、宜学、宜游的美丽幸福吕梁具有重要意义。

精工智造 质效双生

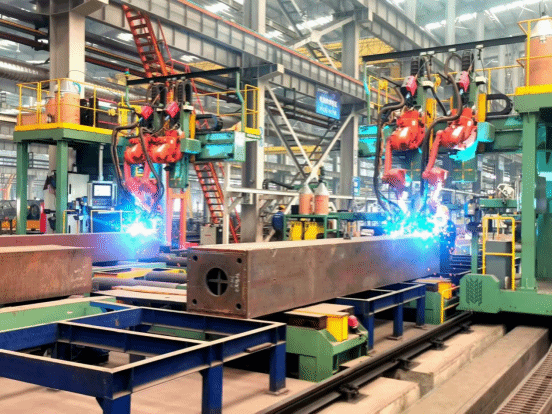

在钢结构制造环节,公司充分发挥智能制造优势,采用数字化加工技术实现构件的高精度预制。针对吕梁三馆项目特有的艺术造型要求,研发团队特别开发了智能排版下料系统,将异形板材的切割精度严格控制在±1毫米以内。同时,为了保证全熔透焊缝的焊接质量,项目团队采用智能焊接机器人作业,配合智能温控系统精准执行焊前预热、焊后保温工艺,并引入振动时效技术消除残余应力,成功攻克Q355B钢材焊接技术瓶颈,确保复杂空间节点的焊缝合格率达100%。这一系列智能制造技术的综合应用,不仅大幅提升了安装效率,更为实现项目艺术效果提供了坚实的技术保障。

在生产管理环节,公司通过“总计划、月计划、周计划、日计划”四级计划管控机制,将生产任务层层分解到每个车间、工段和班组,确保责任落实到人。每天早晨召开站班会明确当日任务,下午通过工作群实时汇报进度;质检人员全程跟踪关键工序,发现偏差立即启动预警机制;每晚召开复盘会分析问题原因,并在次日晨会部署改进措施。这种“计划—执行—检查—改进”的闭环管理,确保每个问题都能在24小时内得到有效解决,与智能制造技术形成优势互补,为项目高质量履约提供了双重保障。

技术创新 效能突破

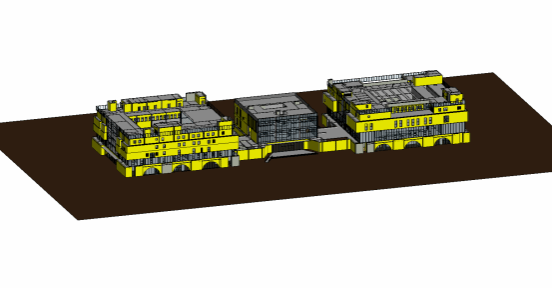

针对项目钢结构特点,技术团队在深化设计阶段,运用BIM+参数化建模技术,对每个构件进行三维坐标精确定位,生成数字化加工图纸。通过有限元分析软件对复杂节点进行受力模拟,优化连接方式,将节点用钢量降低5%,减少现场返工率达30%。施工过程中,引入三维激光扫描技术进行实景复核,将现场实测数据与BIM模型实时比对,及时调整施工方案。

针对77.4米大跨度空间结构,采用“地面拼装+整体提升”方案,先在地面采用模块化拼装工艺,将网架划分为标准单元进行精密组对,通过三维激光扫描确保拼装精度。运用计算机控制液压同步提升技术,配置30个智能液压提升器,通过全自动控制系统实现同步升降力和位移精度。整套提升系统配备实时监测装置,能够动态调整各吊点受力分布,一旦发现异常立即启动保护机制,确保重达700吨的网架结构平稳提升至31.6米设计标高。

这一施工工艺将部分高空作业转化为地面作业,使高空作业量减少40%,施工效率提升35%。同时,通过数字化管理平台实现拼装数据与提升系统的无缝对接,设计、制造、施工各环节数据实时共享,为复杂空间结构施工提供了全新的技术解决方案。

绿色建造 节能环保

该项目严格遵循三星级绿色建筑和超低能耗标准,在建造过程中全方位落实节能环保理念。采用地下钢框柱+混凝土梁与地上纯钢结构的组合体系,配合装配式钢楼梯、钢架桁架楼承板等预制构件,实现76%的高装配率,大幅提升施工效率的同时显著降低施工污染。

在节能设计方面,项目团队针对当地气候特点打造了多重防护系统——地下室采用25厘米厚挤塑聚苯板,有效阻隔地下冷热传导;外墙采用保温岩棉板、增压加气混凝土外墙板和挤塑板三层复合构造,显著提升墙体热工性能;幕墙选用三钢化双中空超白玻璃,确保采光同时降低能耗,全方位提升建筑保温隔热性能。

目前,项目完成主体框架,正在进行屋盖钢网架施工。下一步,公司将加强现场统筹协调,严格把控施工质量和进度节点,确保项目按期高质量交付,为吕梁市打造一座精品文化地标。